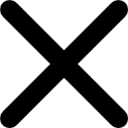

化工安全新标杆:防爆型工业一体机在危险环境中的监测与控制

在化工、石油、制药等高风险行业中,高温、易燃易爆环境是生产过程中无法回避的挑战。传统的监测与控制设备往往难以适应此类极端条件,而防爆型工业一体机凭借其独特的设计与智能化功能,正成为化工安全领域的新标杆。本文将从防爆认证标准、远程过程控制技术及故障预警系统集成三大维度,解析这一设备如何为危险环境中的安全生产保驾护航。

防爆认证:安全运行的“生命线”

在易燃易爆环境中,设备的防爆性能是保障生产安全的核心。防爆型工业一体机需通过严格的国际认证标准,如ATEX(欧盟防爆指令)、IECEx(国际防爆认证)以及国内GB 3836系列标准。其防爆机制体现在多层级设计中:

隔爆型外壳:采用高强度合金材质,能承受内部爆炸压力并阻止火焰外泄,确保外部危险气体不被引燃。

本质安全电路:内部电气元件通过限流、限压设计,消除电火花风险。例如,传感器线路采用密封处理,避免因腐蚀或短路产生电弧。

散热与防护优化:无风扇散热结构结合IP65防护等级,既防止粉尘侵入,又避免高温环境导致的设备过热。

以某石化企业为例,其反应釜区域部署的防爆一体机通过ExdIICT4认证,在含氢气环境中连续运行3年零事故,设备可靠性验证了防爆设计的必要性。

远程过程控制:从“人工巡检”到“智能闭环”

防爆型工业一体机的核心价值在于对高温、高压等关键参数的精准调控。其远程控制功能通过以下技术实现闭环管理:

多参数实时监测:集成温度、压力、流量传感器,支持-40℃至150℃宽温域监测,精度达±0.5%FS。例如,在聚合反应中,设备可实时追踪釜内温度波动,并通过PID算法动态调节冷却液流量。

边缘计算与云协同:本地处理器对数据进行预处理后,通过5G或工业以太网传输至云端,管理人员可通过数字孪生平台远程查看三维模型中的设备状态,并下发控制指令。

多级联锁控制:当压力超限时,系统自动触发阀门调节、停机或启动泄压装置。某甲醇厂通过该功能,将事故响应时间从30分钟缩短至5秒,避免多次泄漏风险。

此类技术不仅提升控制效率,更减少人员进入危险区域的频次,显著降低安全风险。

故障预警系统:从“事后处理”到“事前防御”

防爆型工业一体机的预警系统通过数据融合与AI分析,构建起立体化安全防线。

多源数据融合:整合设备振动、温度曲线、气体浓度等数据,利用LSTM神经网络预测设备寿命。例如,某化工厂通过分析压缩机轴承振动频谱,提前2周预警故障,避免非计划停机损失。

分级报警机制:

一级预警(潜在风险):通过声光信号提示操作员检查;

二级联动(中度风险):自动启动备用设备或调节工艺参数;

三级应急(严重风险):触发全系统停机并启动消防喷淋。

泄漏智能响应:搭载红外气体成像模块与多气体传感器,可识别ppm级可燃气体泄漏,并联动通风系统与无人机巡检,实现“监测-定位-处置”全闭环。

集成方案实践:打造化工安全生态

以某大型炼油厂为例,其防爆型工业一体机整合方案包括:

前端层:部署防爆触控终端与Ex认证传感器,覆盖加氢反应器、储罐区等高危区域;

网络层:采用Mesh自组网与防爆光纤,确保数据传输稳定性;

平台层:通过AI中台分析历史数据,生成设备健康度评分与维护建议。

实施后,该厂年安全事故率下降58%,维护成本减少32%,成为行业智能化转型的典范。

未来展望:从“功能设备”到“安全伙伴”

随着边缘AI与物联网技术的深度融合,防爆型工业一体机正朝着自主决策方向发展:

自适应控制:通过强化学习算法,设备可根据环境变化自动优化控制策略;

数字孪生深度应用:高精度三维模型与实时数据结合,实现故障模拟与应急预案预演;

区块链存证:关键操作与报警记录上链,满足合规审计与事故溯源需求。

结语

防爆型工业一体机不仅是硬件升级,更是化工安全理念的革新。它通过“认证-控制-预警”三位一体架构,将被动防护转化为主动防御,为高危行业筑起智能化安全屏障。未来,随着技术迭代与应用场景拓展,这一设备必将成为化工安全生产的“智慧守门人”